În industria construcțiilor moderne, blocurile de beton aerat autoclavat (AAC) sunt utilizate pe scară largă în clădiri rezidențiale, comerciale și industriale datorită proprietăților lor ușoare, de înaltă rezistență, izolare termică și izolare fonică. Unul dintre factorii critici care asigură calitatea blocurilor AAC este procesul de întărire a acestora.

Prezentare generală a procesului de întărire a blocurilor AAC

Procesul de producție al blocurilor AAC include pregătirea materiilor prime, amestecarea, turnarea, preîntărirea, tăierea și autoclavarea. Printre acestea, autoclavarea este pasul cheie, în care aburul la temperatură înaltă și la presiune înaltă promovează reacția de hidratare completă în interiorul blocurilor, obținând rezistența și stabilitatea necesare.

De obicei, perioada de autoclavare pentru blocurile AAC este de aproximativ 10-12 ore, împărțită în:

Faza de încălzire (2-3 ore): Creșterea treptat a temperaturii până la nivelul țintă.

Faza de menținere (6-8 ore): Mentinerea temperaturii ridicate pentru a promova hidratarea completa.

Faza de răcire (2-3 ore): Scăderea treptată a temperaturii pentru a preveni fisurarea cauzată de schimbările bruște de temperatură.

Impactul perioadei de întărire asupra eficienței liniei de producție

Durata perioadei de întărire afectează direct eficiența și rentabilitatea unei linii de producție a blocurilor AAC. O perioadă de întărire prelungită poate reduce capacitatea de producție, în timp ce o perioadă prea scurtă poate compromite calitatea blocului. Prin urmare, optimizarea procesului de întărire este crucială pentru îmbunătățirea eficienței generale a producției.

Aplicarea sistemelor automate de control

Liniile moderne de producție de blocuri AAC utilizează în mod obișnuit sisteme de control automate pentru a monitoriza temperatura și presiunea în timp real în timpul autoclavării, asigurând o întărire constantă și stabilă.

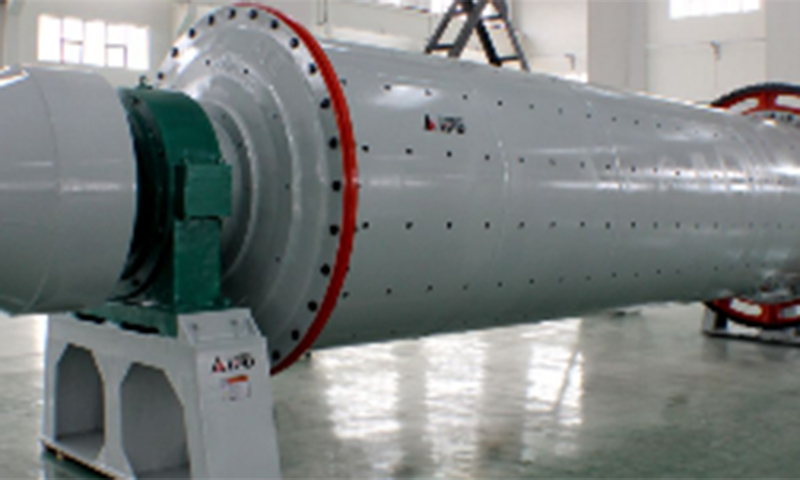

Optimizarea echipamentelor de autoclavare

Echipamentul eficient de autoclavare poate scurta fazele de încălzire și răcire, sporind eficiența producției. De exemplu, autoclavele cu mai multe camere permit procesarea simultană a mai multor loturi de blocuri, reducând timpul de așteptare.

Ajustarea raporturilor de materie primă

Raporturile adecvate de materie primă nu numai că îmbunătățesc performanța blocului, ci și influențează eficiența întăririi. De exemplu, o creștere ușoară a conținutului de gips poate accelera reacția de hidratare a cimentului, scurtând astfel perioada de întărire.

Rolul producătorilor de linii de producție de blocuri AAC

Producători de linii de producție de blocuri AAC joacă un rol vital în optimizarea procesului de întărire. Oferă echipamente de înaltă calitate și soluții personalizate, adaptate cerințelor clienților.

Tabelul de mai jos evidențiază câțiva producători noti de linii de producție de blocuri AAC și caracteristicile lor cheie:

| Producator | Caracteristici cheie | Produse reprezentative |

|---|---|---|

| Lontto | Peste 30 de ani de experiență, echipamente exportate în 60 de țări | Linie de producție automată AAC |

| QUNFENG | Sistem de control complet automatizat, acceptă mai multe dimensiuni de bloc | Linie de producție AAC de înaltă eficiență |

| AGICO CEMENT | Oferă soluții EPC care acoperă planificare, proiectare, instalare | Linie de producție AAC personalizată |

Concluzie

Perioada de întărire a blocurilor AAC este un factor critic care influențează atât calitatea produsului, cât și eficiența producției. Optimizarea procesului de autoclavare, implementarea sistemelor avansate de control automatizat, utilizarea echipamentelor eficiente de autoclavare și ajustarea raporturilor de materii prime pot îmbunătăți în mod eficient performanța liniei de producție și calitatea blocului. Producătorii de linii de producție de blocuri AAC joacă un rol cheie prin furnizarea de tehnologii inovatoare și echipamente optimizate care sprijină dezvoltarea industriei.