Introducere în producția de bloc AAC

Ce sunt blocurile AAC?

Blocurile de beton aerat autoclave (AAC) sunt un material de construcție ușor, prefabricat, care a fost utilizat în construcții de mai mulți ani. Inventat în anii 1920 în Suedia, AAC este un amestec de ciment, var, nisip de silice, gips și apă, cu o cantitate mică de pulbere de aluminiu adăugată ca agent de spumare. Acest amestec este turnat în matrițe, unde o reacție chimică între aluminiu și celelalte componente face ca materialul să se extindă și să formeze o structură celulară cu milioane de pori minusculi, plini de aer. Acest proces oferă AAC proprietățile sale ușoare și izolatoare. Partea „autoclave” a numelui se referă la procesul de întărire a aburului de înaltă presiune pe care le suferă blocurile, ceea ce le oferă puterea și durabilitatea finală.

Avantajele utilizării blocurilor AAC în construcții

Blocurile AAC oferă o serie de avantaje semnificative față de materialele tradiționale de construcție, cum ar fi cărămizile de argilă trasă și blocurile de beton.

Ușor: Densitatea lor mică face ca blocurile AAC să fie ușor de manevrat și transportat, reducând costurile forței de muncă și făcând construcția mai rapidă. Acest lucru reduce, de asemenea, sarcina structurală de pe fundația unei clădiri, care poate costa economii în proiectul de construcție generală.

Izolație termică: Structura poroasă, plină de aer, a AAC, asigură izolație termică. Acest lucru ajută la menținerea unei temperaturi interioare stabile, reducând nevoia de încălzire și răcire, ceea ce duce la scăderea consumului de energie și a costurilor.

Rezistența la foc: Blocurile AAC sunt necombustibile și pot rezista la temperaturi ridicate, oferind un nivel ridicat de rezistență la foc. Acest lucru îmbunătățește siguranța clădirilor construite cu AAC.

Izolație sonoră: Structura celulară oferă, de asemenea, o bună absorbție a sunetului, ceea ce face ca AAC să fie eficientă pentru izolarea acustică și contribuind la reducerea transmisiei zgomotului.

Ecologic: Producția de blocuri AAC folosește mai puțină energie decât cea a cărămizilor tradiționale de foc. În plus, acestea sunt fabricate din materii prime non-toxice disponibile și pot fi reciclate. Eficiența energetică a clădirilor realizate cu AAC contribuie, de asemenea, la o amprentă mai mică de carbon.

Durabilitate și rezistență la dăunători: Blocurile AAC sunt rezistente la termite și alți dăunători, precum și la putregai și mucegai, asigurând o durată de viață lungă pentru structură.

Cererea pieței și potențialul de creștere pentru blocuri AAC

Piața globală a blocurilor AAC a avut o creștere constantă, determinată de mai mulți factori. Concentrația din ce în ce mai mare asupra clădirilor verzi și a practicilor de construcție durabilă a sporit cererea de materiale ecologice precum AAC. În plus, nevoia din ce în ce mai mare de locuințe accesibile și eficiente în economiile în curs de dezvoltare, combinată cu o conștientizare în creștere a beneficiilor de economisire a energiei AAC, a alimentat în continuare extinderea pieței. Versatilitatea și ușurința de utilizare a blocurilor AAC le fac potrivite pentru o gamă largă de aplicații, de la clădiri rezidențiale și comerciale până la structuri industriale, ceea ce contribuie la potențialul lor puternic de piață.

Configurarea unei linii de producție a blocului AAC

Materii prime: tipuri și cerințe de calitate

Nucleul producției de bloc AAC constă în combinația precisă a materiilor prime. Calitatea și proporția fiecărui ingredient afectează direct puterea, densitatea și proprietățile termice ale produsului final.

Silice: Aceasta este componenta principală, oferind cea mai mare parte a structurii solide a materialului. De obicei, este provenit din nisip de silice de înaltă calitate, cenușă zburătoare (un produs secundar al centralelor electrice de cărbune) sau zgură la sol. Conținutul de silice ar trebui să fie ridicat, iar materialul ar trebui să fie la sol fin pentru a asigura un amestec neted și consistent.

Ciment: Cimentul Portland obișnuit (OPC) sau un ciment similar de înaltă calitate este utilizat ca liant primar. Oferă rezistența inițială a amestecului înainte de autoclavare și contribuie la integritatea structurală finală a blocurilor.

Lămâie verde: Vântul hidratat (hidroxid de calciu) reacționează cu silica pentru a forma hidrați de silicat de calciu în timpul procesului de autoclavare. Această reacție este ceea ce dă AAC puterea și stabilitatea pe termen lung. Varul folosit trebuie să fie de înaltă puritate.

Gips: O cantitate mică de gips este adăugată pentru a controla timpul de setare al suspensiei și pentru a promova formarea structurii cristaline necesare în timpul întăririi.

Pulbere de aluminiu: Acesta este agentul cheie de dospiere sau spumare. Când este amestecat cu celelalte componente, reacționează cu elementele alcaline (ciment și var) pentru a produce hidrogen gaz. Acest gaz formează milioane de bule minuscule în toată suspensia, creând structura aerată caracteristică a blocului AAC. Finețea și calitatea pulberii de aluminiu sunt cruciale pentru un proces de aerare consistent.

Proces de fabricație: pași detaliate de la amestecare la întărire

Producția de blocuri AAC este un proces continuu, foarte controlat, care poate fi defalcat în mai multe etape principale.

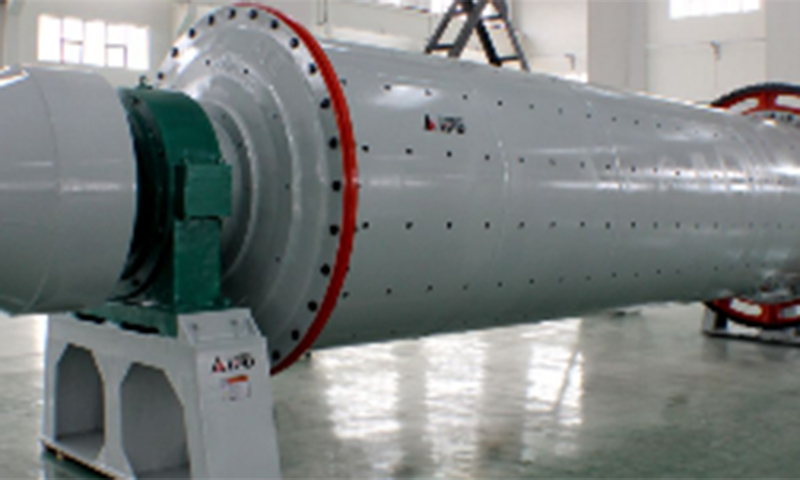

Pregătirea materiei prime: Toate materiile prime solide, cum ar fi silice, ciment și var, sunt depozitate în silozuri. Silica (nisip sau cenușă) este măcinată într -o pulbere fină într -o moară cu bilă pentru a -și crește reactivitatea.

Amestecare cu suspensie: Materiile prime pregătite sunt cântărite și transportate cu exactitate la un mixer. Se adaugă apa, iar ingredientele sunt complet amestecate pentru a crea o suspensie omogenă. Raportul precis al fiecărei componente este controlat de un sistem automat de loturi pentru a asigura consecvența.

Turnare și aerare: Suspensiunea mixtă este turnată în matrițe mari din oțel. Se adaugă o cantitate mică de pulbere de aluminiu, care începe imediat reacția chimică. Gazul de hidrogen produs face ca suspensia să crească, la fel ca aluatul, să umple matrița. Acest proces, cunoscut sub numele de „pre-întărire”, durează de obicei câteva ore.

Tăiere: Odată ce amestecul s -a solidificat într -un „tort” suficient de ferm pentru a se descurca, dar totuși suficient de moale pentru a fi tăiat, acesta este ridicat cu atenție din matriță. Folosind o mașină de tăiere specializată, tortul mare este tăiat cu precizie în dimensiunile dorite de bloc. Această tăiere se poate face cu fire de oțel sau o combinație de ferăstrău, asigurând suprafețe netede și dimensiuni precise.

Autoclaving (întărirea aburului de înaltă presiune): Blocurile tăiate sunt încărcate pe cărucioare și sunt mutate în autoclave mari, care sunt în esență aragazuri sub presiune industrială. În interiorul autoclavei, blocurile sunt supuse aburului saturat de înaltă presiune (de obicei la temperaturi în jur de 190 ° C și presiuni de 12-13 bar). Acest proces de întărire de înaltă presiune accelerează reacțiile chimice, oferind AAC să blocheze structura cristalină finală, stabilă și rezistența excepțională.

Separare și ambalaje: După finalizarea procesului de autoclavare, blocurile sunt îndepărtate, separate de cărucioare și sunt inspectate pentru calitate. Acestea sunt apoi stivuite pe paleți, adesea învelite și sunt pregătite pentru transport.

Echipament: Prezentare generală a utilajelor esențiale

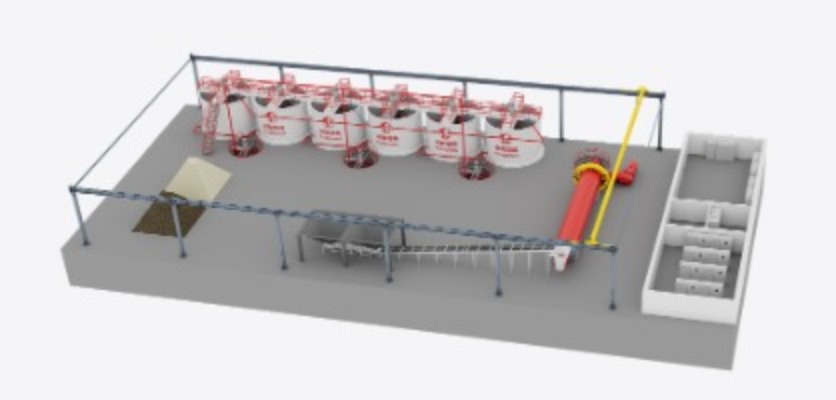

O linie modernă de producție a blocului AAC se bazează pe o serie de utilaje specializate pentru a automatiza și optimiza fiecare etapă a procesului.

Sistem de amestecare și lot: Aceasta include silozuri pentru stocarea materiilor prime, cântarelor pentru o cântărire precisă și un mixer cu capacitate mare pentru crearea suspensiei.

Mașină de tăiere: O mașină pentru tăierea tortului AAC mare în blocuri individuale cu o precizie ridicată.

Sistem de modelare: Mucegaiuri din oțel pentru turnarea suspensiei și a unui sistem de manipulare pentru mutarea matrițelor și a tortului solidificat.

Autoclavă: Nucleul fabricii, un vas de presiune masivă în care are loc întărirea aburului de înaltă presiune.

Echipament de manipulare a materialelor: Macarale aeriene, mașini de transfer și cărucioare sunt esențiale pentru mutarea matrițelor grele și a blocurilor între diferite etape ale producției.

Echipamente esențiale pentru producția de bloc AAC

Sistem de amestecare și loting

Acest sistem este punctul de plecare al procesului de producție, unde precizia este primordială. Este format din mai multe silozuri pentru depozitarea materiilor prime în vrac precum silice, ciment și var. . Scale automate și un sistem transportor cântăresc și transportă fiecare componentă în proporții exacte către mixer. Mixerul combină apoi materialele solide cu apă și alți aditivi pentru a crea o suspensie omogenă, uniformă. Sistemele avansate folosesc controlul computerului pentru a se asigura că rețeta corectă este urmată pentru fiecare lot, ceea ce este vital pentru consistența produsului.

Mașină de tăiere: Precision and automation

După pre-vindecarea inițială, „tortul” mare de beton aerat trebuie să fie tăiat în dimensiuni de bloc comercializabile. Mașina de tăiere este responsabilă pentru acest pas critic. Mașinile de tăiere moderne folosesc un sistem de fire oțeluri oscilante sau ferăstrău specializat pentru a tăia tortul cu o precizie ridicată. Acestea pot fi programate pentru a tăia blocuri de diferite dimensiuni, inclusiv lungimi diferite, lățimi și grosimi, simultan. Automatizarea în această etapă minimizează deșeurile și se asigură că fiecare bloc îndeplinește specificațiile exacte de dimensiuni, ceea ce este esențial pentru eficiența construcțiilor și reducerea forței de muncă la fața locului.

Mașină de modelare: diferite tipuri și capacități

Matrițele sunt acolo unde apar aerarea inițială și modelarea amestecului AAC. Sunt de obicei rame mari, dreptunghiulare din oțel. Rolul mașinii de modelare este de a umple aceste matrițe cu suspensia proaspăt amestecată. În funcție de capacitatea fabricii, acestea pot fi sisteme manuale sau complet automatizate, care se toarnă și transferează eficient matrițele în zona de pre-întărire. Matrițele sunt proiectate pentru demonstrare rapidă odată ce tortul a atins consistența potrivită pentru tăiere.

Autoclavă: Importance and specifications

Autoclave este, probabil, echipamentul important în întregul proces. . Este un vas de presiune masiv, cilindric, unde are loc întărirea și întărirea finală a blocurilor AAC. Blocurile sunt supuse aburului saturat de înaltă presiune la temperaturi de aproximativ 190 ° C. Acest mediu declanșează o reacție chimică finală, transformând ingredientele brute într -un material stabil, durabil, cu densitate mică caracteristică și rezistență ridicată. Specificațiile autoclave, cum ar fi dimensiunea și presiunea de funcționare, determină volumul de producție al fabricii și calitatea produsului final.

Macarale și echipamente de manipulare a materialelor

Având în vedere greutatea matrițelor și volumul mare de blocuri procesate, un sistem robust de manipulare a materialelor este crucial pentru funcționarea eficientă. Aceasta include de obicei:

Macarale aeriene pentru a ridica și muta matrițele mari.

Transferați mașinile pentru a transporta cărucioarele încărcate cu blocuri din zona de tăiere în autoclave.

Stivuitoare sau stivuitoare automate pentru mutarea blocurilor finisate, paletizate în zonele de depozitare sau de transport.

Cazan: abur pentru întărire

Un cazan de mare capacitate este o componentă esențială a sistemului de autoclavare. Este responsabil pentru generarea aburului de înaltă presiune necesară pentru procesul de întărire. Eficiența cazanului afectează în mod direct consumul de energie al fabricii și costurile operaționale. Izolația adecvată și un sistem de cazane bine întreținut sunt esențiale pentru optimizarea acestei părți intensive din punct de vedere energetic a liniei de producție.

Linia de producție a blocului AAC: ghid pas cu pas

Fabricarea blocurilor AAC este un proces fascinant care combină chimie, inginerie și automatizare. O linie modernă de producție orchestrează aceste elemente într -un flux perfect, de la materie primă la produs finit.

Pregătirea materiei prime

Amestecare și turnare

Pre-întărire

Tăiere

Autoclaving

Separare și ambalaje

Analiza costurilor producției de bloc AAC

Investiție inițială: terenuri, utilaje și construcții

Investiția inițială pentru înființarea unui Fabrica de linii de producție AAC Block este substanțial și include mai multe componente cheie:

Achiziția de terenuri: Mărimea terenului necesar depinde de capacitatea de producție planificată a fabricii. O capacitate mai mare va necesita mai mult spațiu pentru depozitarea materiilor prime, instalațiile de producție, depozitarea mărfurilor finite și clădirile administrative.

Construcție din fabrică: Aceasta include costul construirii principalelor șopron din fabrică, depozite pentru materii prime și produse finite, o cameră de cazane, o stație de energie electrică și un bloc administrativ.

Utilaje și echipamente: Aceasta este porțiunea semnificativă a investiției inițiale. Costul variază mult în funcție de capacitatea de producție dorită și de nivelul de automatizare. O linie complet automatizată, de mare capacitate, va fi considerabil mai scumpă decât o linie semiautomată, cu capacitate mai mică. Costul include toate echipamentele esențiale, cum ar fi sistemul de loturi, moara cu bile, mixerul, matrițele, mașina de tăiat, autoclavele, cazanele și sistemele de manipulare a materialelor.

Instalare și punere în funcțiune: Costul de instalare a tuturor utilajelor și punerea în funcțiune a uzinei pentru a se asigura că funcționează corect și eficient. Aceasta poate include, de asemenea, instruire pentru personalul de operare.

Fond de urgență: Este înțelept să rezervăm o parte din buget (de obicei 10-15%) pentru costuri neprevăzute.

Costuri operaționale: materii prime, forță de muncă, energie și întreținere

Odată ce fabrica este în funcțiune, un set separat de costuri recurente trebuie gestionat pentru rentabilitate:

Materii prime: Aceasta este o cheltuială majoră continuă. Costul materiilor prime - Silica (nisip sau cenușă de zbor), ciment, var, gips și pulbere de aluminiu - este supus fluctuațiilor pieței. Asigurarea furnizorilor de încredere și rentabili este vitală.

Muncă: Costul angajării și păstrării unei forțe de muncă calificate, inclusiv ingineri, operatori de mașini, tehnicieni și personal administrativ. O linie de producție mai automatizată poate necesita mai puțini muncitori, dar personal tehnic mai calificat.

Energie: Producția AAC este un proces intensiv în energie. Costurile de energie primară provin din energia electrică necesară pentru a rula diferitele mașini (mori, tăietori, transportoare) și combustibilul (cărbune, gaze naturale sau petrol) necesare pentru cazan pentru a produce abur pentru autoclave.

Întreţinere: Întreținerea regulată a tuturor utilajelor este esențială pentru a preveni defecțiunile și pentru a asigura eficiența pe termen lung. Aceasta include atât deservirea de rutină, cât și costul înlocuirii pieselor uzate.

Utilități și cheltuieli generale: Alte costuri operaționale includ apă, impozite, asigurări și cheltuieli administrative.

ROI și rentabilitate: factori care afectează rentabilitatea

Rentabilitatea investițiilor (ROI) și rentabilitatea generală a unei linii de producție a blocului AAC sunt influențate de o serie de factori:

Eficiența producției: Maximizarea producției în timp ce minimizarea deșeurilor este esențială. O linie de producție bine proiectată, cu un nivel ridicat de automatizare și echipamente fiabile va avea o eficiență de producție mai mare.

Prețul pieței: Prețul de vânzare al blocurilor AAC este determinat de cererea de piață regională, concurența și costul materialelor de construcție alternative.

Costuri de materii prime: Gestionarea eficientă a lanțului de aprovizionare și capacitatea de a sursa materiale la un preț competitiv pot avea un impact semnificativ asupra liniei de jos.

Gestionarea energiei: Implementarea tehnologiilor și practicilor de economisire a energiei poate contribui la reducerea uneia dintre cele mai mari cheltuieli operaționale.

Calitatea produsului: Producerea unor blocuri de înaltă calitate care îndeplinesc constant standardele industriei poate comanda un preț mai bun și pot construi o reputație puternică a mărcii.

Considerații cheie pentru alegerea unei linii de producție a blocului AAC

Capacitate: Potrivirea producției la cererea pieței

Nivel de automatizare: Echilibrarea costurilor și eficienței

Tehnolog: Ultimele progrese în producția de bloc AAC

Reputația furnizorului: Alegerea producătorilor de echipamente fiabile

Controlul calității în producția de bloc AAC

| Etapa de control al calității | Teste cheie / puncte | Scop / Focus | Probleme comune și prevenire |

|---|---|---|---|

| Inspecția materiei prime | Finețea nisipului de silice, puritatea varului, calitatea cimentului | Asigurați -vă că materiile prime îndeplinesc specificațiile | Materialele subordonate pot provoca rezistență sau densitate inegală, afectând calitatea finală a produsului |

| Precizie dimensională | Lungimea, lățimea, înălțimea (± 1,5 mm) | Asigurați -vă o potrivire corespunzătoare în construcții și reduceți consumul de mortar | Mașini de tăiat slab calibrate sau expansiune neuniformă „tort verde” |

| Rezistență la compresiune | Testarea capacității de încărcare într-o mașină de compresie | Asigurați-vă siguranța pentru pereții purtători de încărcare sau care nu poartă încărcarea | Raporturi incorecte de materii prime sau condiții de autoclavare instabile |

| Densitate uscată | De obicei 400–800 kg/m³ | Evaluați proprietățile ușoare și de izolare | Raporturi de amestec inconsistente sau temperatura/presiunea neuniformă a autoclavei |

| Conductivitate termică | Măsurați rezistența la transferul de căldură | Evaluează performanța de izolare | Neconcordanțe materiale sau autoclavarea necorespunzătoare |

| Contracție de uscare | Măsurați contracția după uscare | Preveniți fisurarea peretelui | Amestec necorespunzător, tăiere sau întărire |

| Absorbția apei | Măsurați absorbția apei | Asigurați performanța și durabilitatea | Absorbția ridicată reduce durabilitatea pe termen lung |

| Testarea produsului finit | Testarea eșantionului tuturor proprietăților cheie pe lot | Înregistrați datele și analizați tendințele | Neglijarea testării poate întârzia detectarea defectelor |

Concluzie

Industria blocului AAC este pe o cale de inovație continuă, determinată de apăsarea globală pentru sustenabilitate, creșterea cererii de locuințe accesibile și avansuri tehnologice rapide. Aceste tendințe redau modul în care sunt produse și utilizate blocurile AAC, promițând un viitor mai eficient și mai ecologic pentru sectorul construcțiilor.

Progrese tehnologice: automatizare și AI

Automatizare avansată și robotică: În timp ce automatizarea este deja o caracteristică cheie a plantelor AAC moderne, următoarea generație va vedea robotică mai sofisticată. Robotii vor efectua o gamă mai largă de sarcini, de la manipularea precise a materialelor și stivuirea la ambalaje complexe și inspecție de calitate. Aceasta reduce eroarea umană, crește viteza de producție și îmbunătățește siguranța.

Controlul calității bazat pe AI: AI și învățarea automată vor revoluționa controlul calității. . Sistemele alimentate de AI, cu camere de înaltă rezoluție și senzori, vor putea detecta instantaneu chiar și cele mai mici defecte pe blocuri pe măsură ce se deplasează pe linia de producție. Acest lucru permite ajustări în timp real la proces, asigurând calitatea constantă și minimizarea deșeurilor.

Întreținere predictivă: În loc să urmeze un program de întreținere fixă, AI și analiza datelor vor permite întreținerea predictivă. Senzorii de pe echipament vor monitoriza performanța și vor prezice când o componentă este probabil să eșueze, permițând întreținerea proactivă înainte de a avea loc o defalcare costisitoare.

Practici durabile: inovații în producția ecologică

Deșeuri de materie primă: Cercetările sunt în desfășurare pentru a crește utilizarea materialelor reciclate și a produselor secundare industriale. Utilizarea cenușei de muscă este deja comună, dar inovațiile viitoare pot include încorporarea altor fluxuri de deșeuri, cum ar fi sticla zdrobită sau anumite tipuri de plastic pentru a crea materiale hibride care sunt atât ecologice, cât și performante.

Consum de energie mai mic: Plantele viitoare se vor concentra pe optimizarea consumului de energie, în special în procesul de autoclavare intensiv în energie. Inovațiile în tehnologia cazanului și sistemele de recuperare a căldurii reziduale vor fi esențiale în reducerea cererii generale de energie a unei fabrici.

Producție neutră de carbon: Scopul final pentru industrie este realizarea producției de neutre a carbonului. Aceasta ar putea implica utilizarea surselor de energie regenerabilă pentru alimentarea instalației, sechestrarea emisiilor de carbon și dezvoltarea de noi rețete care utilizează lianți cu carbon mai mic.