Aplicarea tehnologiei inteligente de sudură în fabricația echipamentelor AAC

Procesul de sudare în tradițional Mașină AAC Fabricarea se confruntă cu multe provocări, cum ar fi eficiență scăzută, deformare mare și calitate instabilă. Odată cu introducerea tehnologiei inteligente de sudare, aceste probleme sunt depășite una câte una. Sistemul de sudare cu urmărire a viziunii laser utilizat la fabricarea mașinii moderne AAC ne permite să surprindem poziția de sudură în timp real prin senzori CCD de înaltă precizie și să obținem sudare automată cu precizie la nivel de milimetru cu roboți cu șase axe. Această tehnologie crește eficiența de sudare cu mai mult de 40%, crescând în același timp rata de calificare a sudurii la 99,8%.

În ceea ce privește sudarea pieselor structurale ale mașinii AAC pe scară largă, sistemul inteligent de sudare colaborativ cu mai multe mașini prezintă avantaje semnificative. Mai mulți roboți de sudură lucrează împreună prin intermediul sistemului de control central pentru a sincroniza sudarea componentelor cheie, cum ar fi rame mari de mucegai și autoclave. Este de menționat în special faptul că se utilizează aplicarea noului proces de sudare Pulse MIG. Prin controlul precis al formei de undă curente, intervalul zonei afectate de căldură este redusă efectiv, iar deformarea de sudare este controlată în 1/3 din procesul tradițional, îmbunătățind considerabil precizia ansamblului echipamentului.

Introducerea unui sistem inteligent de monitorizare a calității sudurii oferă garanții fiabile pentru fabricarea mașinilor AAC. Sistemul de identificare a defectelor de sudare bazat pe învățarea profundă poate detecta defecte comune, cum ar fi porii și incluziunile de zgură în timp real, iar precizia detectării atinge un nivel de 0,1 mm. Funcția de stocare și analiză a parametrilor de sudură oferă asistență de date pentru optimizarea proceselor și trasabilitatea calității, aducând calitatea de fabricație a mașinii AAC la un nou nivel.

Îmbunătățirea performanței echipamentelor aduse de procesarea de înaltă precizie

Precizia de lucru a mașinii AAC afectează în mod direct calitatea produselor din beton aerat, iar aplicarea tehnologiei de procesare de înaltă precizie este în mod constant încălcarea standardelor industriei. În domeniul procesării mucegaiului, introducerea centrelor de prelucrare a legăturilor cu cinci axe a permis cavității matriței să ajungă la 0,02 mm/m, iar verticalitatea plăcii laterale este controlată la 0,05 mm. Această precizie de procesare asigură că abaterea dimensiunii blocurilor de beton aerate nu depășește ± 1mm, ceea ce este mult mai bun decât cerințele standard naționale.

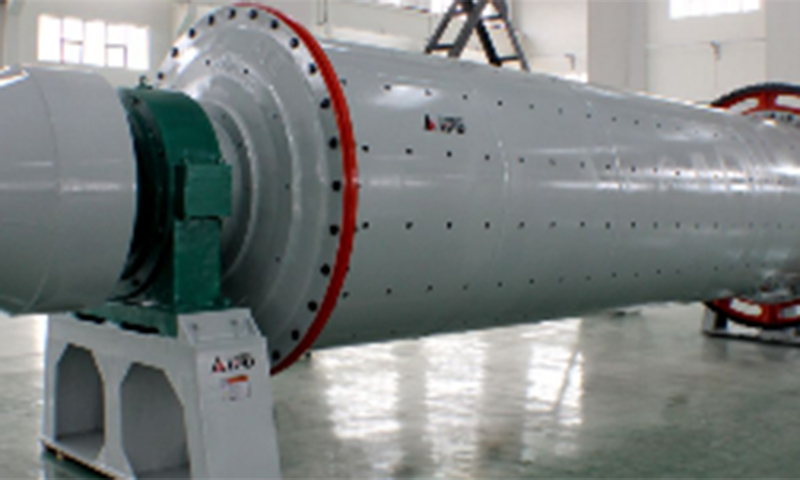

Prelucrarea de precizie a pieselor mobile cheie este garanția fiabilității mașinii AAC. Șinele de ghidare și scaunele de rulment prelucrate folosind tehnologia de măcinare la scară nano sunt combinate cu detectarea interferometrului cu laser pentru a face ca echipamentul să funcționeze cu 0,01mm/m. Cutia de viteze adoptă un proces de modelare și măcinare, eroarea de formă a dintelui este controlată în 3 μm, eficiența de transmisie este crescută cu 15%, iar zgomotul este redus cu 8 decibeli. Aceste progrese extind semnificativ durata de viață a mașinii AAC, cu un timp mediu de funcționare fără defecte depășind 8000 de ore.

Descoperirea tehnologiei de procesare a materialelor compozite aduce noi posibilități mașinii AAC*. Instrumentele din aliaj ceramic combinate cu tehnologia de micro-lubrifiere cresc eficiența de tăiere a materialelor dificil de procesat, cum ar fi fontă cu crom ridicat cu 50%. Tehnologia de imprimare 3D a început să fie aplicată la fabricarea directă a pieselor de formă complexă, cum ar fi proiectarea optimizată a lamelor de agitare, a căror performanță fluidă este cu 30% mai mare decât cea a proceselor tradiționale și are o creștere de 2 ori a rezistenței la uzură.

Impactul inovației procesului asupra performanței liniei de producție AAC

Aplicarea integrată a tehnologiei inteligente de sudare și de prelucrare de înaltă precizie a permis indicatorilor de performanță ale mașinilor AAC moderne să obțină un salt calitativ. În ceea ce privește precizia tăierii, un sistem de tăiere a sârmei de oțel cu calibrare laser poate obține o precizie de tăiere de ± 0,5 mm, iar rata de resturi va fi redusă la sub 0,3%. În timpul procesului de abur și de ridicare, sistemul de etanșare a ușilor de ceainic prelucrată cu precizie reduce scurgerea de abur cu 70% și consumul de energie cu 15%.

Creșterea semnificativă a automatizării este o altă schimbare semnificativă. Este echipat cu o platformă de turnare cu un sistem servo de înaltă precizie, cu o precizie de poziționare de ± 0,1 mm și este echipat cu un sistem de recunoaștere a viziunii mașinii pentru a obține țesături complet automate. Sistemul de logistică inteligentă urmărește fiecare produs modelat prin tehnologia RFID, optimizează aburirea și programarea și crește capacitatea de producție a liniei de producție cu 25%. Datele de la un cunoscut producător de mașini AAC arată că echipamentele care utilizează noi procese au o creștere de 40% a eficienței generale a producției decât echipamentele tradiționale și o scădere de 18% a consumului de energie pe unitatea de unitate.

De asemenea, au fost făcute descoperiri în fiabilitatea echipamentelor. Prin proiectarea structurală optimizată prin analiza elementelor finite și combinată cu componentele cheie ale prelucrării de precizie, amplitudinea de vibrație a echipamentului este redusă cu 60%, iar operația este mai stabilă. Prin monitorizarea parametrilor cheie, sistemul inteligent de întreținere predictivă poate avertiza cu privire la eșecurile potențiale cu 72 de ore înainte, reducând foarte mult timpul de oprire neplanificat.

Tendințe viitoare de dezvoltare și perspective tehnologice

Tehnologia de fabricație a mașinilor AAC este în continuare în evoluție. Aplicarea aprofundată a tehnologiei digitale gemene va realiza simularea virtuală și optimizarea întregului ciclu de viață al dispozitivului. Prin stabilirea unui gemeni digitale de mașină AAC, producătorii pot testa diverși parametri de proces într -un mediu virtual, scurtarea semnificativă a ciclului de cercetare și dezvoltare a noilor produse. O practică de întreprindere de frunte arată că utilizarea tehnologiei digitale twin poate scurta timpul de dezvoltare a noilor produse cu 40% și poate reduce costurile de producție de încercare cu 50%.

Tehnologia de inteligență artificială are perspective largi de aplicare în optimizarea proceselor. Un sistem inteligent de luare a deciziilor procesului bazat pe date mari poate învăța și optimiza în mod independent parametrii de sudură și căile de procesare și poate îmbunătăți continuu calitatea de fabricație a mașinii AAC. Analizând datele de funcționare a echipamentelor, algoritmii de întreținere predictivă pot prezice cu exactitate durata de viață rămasă a componentelor și pot obține o întreținere exactă.

Combinația de materiale noi și noi procese va deschide noi posibilități. Aplicarea materialelor compuse armate în grafen este de așteptat să crească rezistența la uzură a componentelor cheie ale echipamentului de mai mult de 3 ori. Noile procese de sudare, cum ar fi sudura de tranziție a metalelor rece (CMT), vor reduce și mai mult impactul căldurii de sudare și vor îmbunătăți stabilitatea structurală a mașinii AAC*. Tehnologia de prelucrare ultra-precizie se deplasează spre nano-scală, punând bazele fabricării următoarei generații de mașini AAC cu precizie ultra-înaltă.

Inovația tehnologiei inteligente de sudare și de prelucrare de înaltă precizie este redimensionarea standardelor de fabricație și a nivelurilor de performanță ale mașinii AAC. Aceste progrese tehnologice nu numai că îmbunătățesc exactitatea și fiabilitatea echipamentului în sine, dar oferă și garanție hardware pentru saltul în calitatea produselor din beton aerat. Cu o descoperire continuă a tehnologiei, AAC Machine va injecta cu siguranță un impuls mai puternic în dezvoltarea industrializării construcțiilor și va promova întreaga industrie pentru a se îndrepta către direcții mai eficiente, mai precise și mai inteligente.