The Linie de producție a blocurilor AAC a revoluționat industria construcțiilor oferind un material de construcție ușor, durabil și ecologic. Blocurile din beton aerat autoclavat (AAC) sunt utilizate pe scară largă datorită proprietăților lor de izolare, greutății reduse și ușurinței de instalare. Înțelegerea etapelor critice implicate în procesul de producție este crucială pentru producătorii care urmăresc să-și optimizeze liniile de producție și să asigure rezultate de înaltă calitate.

Pregătirea materiei prime

Producția de blocuri AAC începe cu selecția și pregătirea atentă a materiilor prime. Ingredientele primare în fabricarea blocurilor AAC sunt:

- Ciment: Acționează ca liant în amestec.

- Tei: Contribuie la rezistența și lucrabilitatea blocului.

- Nisip: Oferă structura blocului și ajută la atingerea densității dorite.

- Pulbere de aluminiu: Responsabil de expansiunea betonului în timpul reacției chimice.

- Apa: Folosit pentru a activa amestecul și a forma suspensia de bază.

Proporții materiale:

Materiile prime sunt amestecate în proporții specifice pentru a asigura echilibrul corect între rezistență, densitate și izolație termică. Proporțiile pot varia ușor în funcție de disponibilitatea locală a materialelor, dar un amestec tipic de bloc AAC ar putea arăta astfel:

| Materia Prima | Cantitate (%) |

|---|---|

| Ciment | 50-60% |

| Tei | 10-15% |

| Nisip | 25-30% |

| Pulbere de aluminiu | 0,05-0,1% |

| apă | 40-45% |

Cheia pentru producția de succes a blocurilor AAC este precizia cu care sunt amestecate aceste materiale. Orice abatere a raportului poate afecta densitatea blocului, proprietățile termice și integritatea structurală.

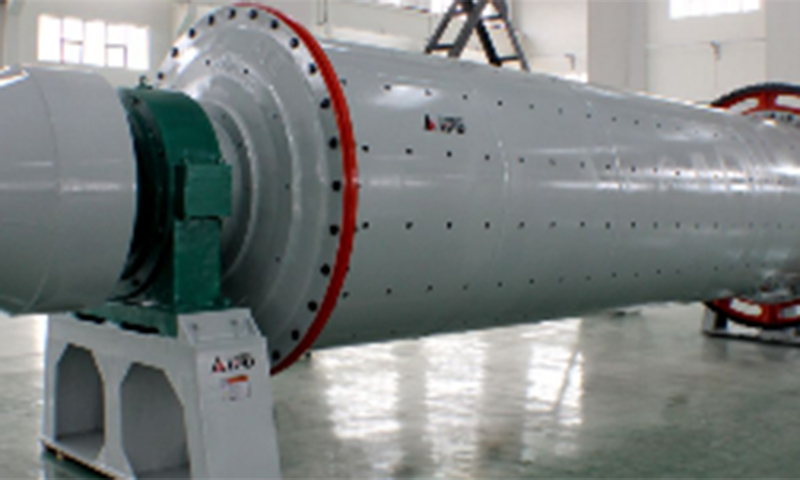

Amestecare și preparare a suspensiei

Odată adunate materiile prime, următorul pas în linia de producție este pregătirea suspensiei. Cimentul, varul, nisipul și apa sunt amestecate în proporții specifice într-un mixer mare. Pulberea de aluminiu este apoi adăugată în suspensie, care reacţionează cu varul şi apa pentru a produce hidrogen gazos. Această reacție chimică face ca amestecul să crească, creând bule și rezultând o consistență asemănătoare spumei.

Această spumă este cea care conferă blocurilor AAC proprietățile lor ușoare. Amestecul se păstrează în mixer până când capătă o consistență omogenă. Calitatea amestecării este esențială pentru a asigura uniformitatea produsului final.

Turnare și turnare

După ce suspensia atinge consistența dorită, se toarnă în forme. Formele sunt de obicei realizate din oțel sau dintr-un material durabil care poate rezista la temperaturi și presiune ridicate. Formele sunt proiectate în diferite dimensiuni în funcție de dimensiunile blocului necesare.

În timpul acestui pas, amestecul începe să se solidifice și să prindă formă. Formele sunt umplute cu suspensie și orice amestec în exces este îndepărtat pentru a asigura uniformitatea. Blocurile rămân în matrițe pentru o perioadă stabilită pentru a permite spumei să se extindă și să se întărească.

Această etapă este esențială pentru obținerea dimensiunilor dorite și a finisării suprafeței blocurilor. Orice nereguli în timpul turnării pot afecta calitatea produsului final.

Pre-întărire și tăiere

După ce suspensia s-a întărit în forme, este parțial întărită. Etapa de preîntărire permite materialului să se întărească suficient pentru a fi manipulat în siguranță, dar nu îl întărește complet. Acest pas implică lăsarea blocurilor la temperatura ambiantă timp de câteva ore, permițând stabilizarea bulelor de hidrogen gazos.

Odată ce blocurile au ajuns la fermitatea necesară, se scot din forme și se decupează la dimensiunile dorite. Tăierea se face de obicei folosind un set de fire sau ferăstrău, asigurând precizie și margini netede. Procesul de tăiere joacă un rol crucial în determinarea formei și dimensiunii finale a blocurilor AAC.

Autoclavare (proces de întărire)

Etapa critică în producerea blocurilor AAC este autoclavarea, un proces care implică întărirea blocurilor la presiune și temperatură ridicate. Blocurile sunt plasate în autoclave mari, care sunt camere specializate concepute pentru a rezista la temperaturi și presiuni extrem de ridicate. Acest pas este esențial pentru a oferi blocurilor rezistența și durabilitatea.

Autoclavarea se face la temperaturi de aproximativ 180°C (356°F) și presiuni de aproximativ 12 bari. Acest proces de întărire cu abur de înaltă presiune permite finalizarea reacției chimice, transformând suspensia brută într-o structură solidă, stabilă.

În timpul autoclavării, căldura și presiunea transformă amestecul de AAC într-un bloc complet întărit. Acest proces reduce, de asemenea, porozitatea blocului, făcându-l mai stabil și mai rezistent la factorii de mediu.

Controlul și inspecția calității

Odată ce blocurile AAC sunt complet vindecate, acestea sunt supuse unei serii de verificări riguroase de control al calității. Aceasta include testarea rezistenței, densității, proprietăților de izolare termică și preciziei dimensionale. Metodele de testare pot include:

- Test de rezistență la compresiune: Măsoară rezistența blocului la presiune.

- Test de densitate: Se asigură că blocul îndeplinește specificațiile de greutate necesare.

- Test de conductivitate termică: Verifică proprietățile de izolare ale blocului.

- Precizie dimensională: Se asigură că blocurile îndeplinesc specificațiile de dimensiune cerute.

Aceste teste sunt esențiale pentru a se asigura că blocurile AAC îndeplinesc standardele din industrie și sunt adecvate pentru utilizare în construcții. Orice blocuri care nu trec verificările de control al calității sunt fie reprocesate, fie aruncate.

Ambalare și distribuție

După trecerea controlului de calitate, blocurile AAC sunt ambalate cu grijă și pregătite pentru expediere. În funcție de configurația liniei de producție, blocurile pot fi strânse împreună sau stivuite pe paleți. Acestea sunt apoi încărcate pe camioane sau alte vehicule de transport pentru a fi distribuite către diferite șantiere sau furnizori.

Ambalajul asigură că blocurile rămân intacte în timpul transportului și că sunt livrate în stare bună utilizatorilor finali.

Beneficiile blocurilor AAC

Linia de producție a blocurilor AAC creează un produs care oferă numeroase avantaje pentru industria construcțiilor. Unele dintre beneficiile cheie ale blocurilor AAC includ:

- Ușoare: Datorită structurii lor umplute cu aer, blocurile AAC sunt semnificativ mai ușoare decât blocurile tradiționale de beton, reducând sarcina pe fundațiile clădirii.

- Izolatie termica: Blocurile AAC oferă proprietăți de izolare termică, ajutând la menținerea unei temperaturi interioare confortabile și la reducerea costurilor energetice.

- Izolarea fonică: De asemenea, oferă izolare fonică, făcându-le ideale pentru clădiri rezidențiale și comerciale.

- Rezistenta la foc: Blocurile AAC sunt foarte rezistente la foc datorită compoziției minerale și procesului de autoclavare.

- Ecologic: Producția de blocuri AAC utilizează mai puțină energie în comparație cu blocurile tradiționale de beton, iar materialul în sine este reciclabil și non-toxic.

Concluzie

Linia de producție a blocurilor AAC este un proces complex, dar extrem de eficient, care transformă materiile prime într-o resursă valoroasă de construcție. De la pregătirea materiilor prime până la etapa finală de întărire, fiecare pas joacă un rol vital în asigurarea producției de blocuri AAC de înaltă calitate, durabile și ecologice. Aceste blocuri oferă beneficii semnificative pentru industria construcțiilor, inclusiv o mai bună izolare termică și fonică, greutate redusă și rezistență la foc.

Înțelegerea pașilor implicați în procesul de producție nu numai că îi ajută pe producători să-și optimizeze operațiunile, ci asigură și că produsul final îndeplinește standardele înalte cerute pentru proiectele moderne de construcții.

Întrebări frecvente (FAQ)

-

Care este principala diferență dintre blocurile AAC și blocurile tradiționale de beton?

- Blocurile AAC sunt mai ușoare, oferă o mai bună izolare termică și fonică și sunt rezistente la foc, făcându-le mai potrivite pentru nevoile moderne de construcție în comparație cu blocurile tradiționale de beton.

-

Cât durează procesul de autoclavare?

- Procesul de autoclavare durează de obicei 12 până la 14 ore, în funcție de dimensiunea blocurilor și de specificațiile autoclavei.

-

Sunt blocurile AAC prietenoase cu mediul?

- Da, blocurile AAC sunt considerate ecologice datorită procesului lor de producție eficient din punct de vedere energetic, amprentei reduse de carbon și reciclabilității.

-

Blocurile AAC pot fi utilizate atât pentru clădiri rezidențiale, cât și pentru clădirile comerciale?

- Da, blocurile AAC sunt versatile și pot fi utilizate atât în construcții rezidențiale, cât și în cele comerciale datorită rezistenței, proprietăților de izolare și ușurinței de instalare.

-

Care este durata de viață a blocurilor AAC?

- Blocurile AAC sunt durabile și au o durată de viață lungă, de obicei durează câteva decenii atunci când sunt întreținute corespunzător. Sunt rezistente la intemperii și oferă integritate structurală în timp.